АННОТАЦИЯ

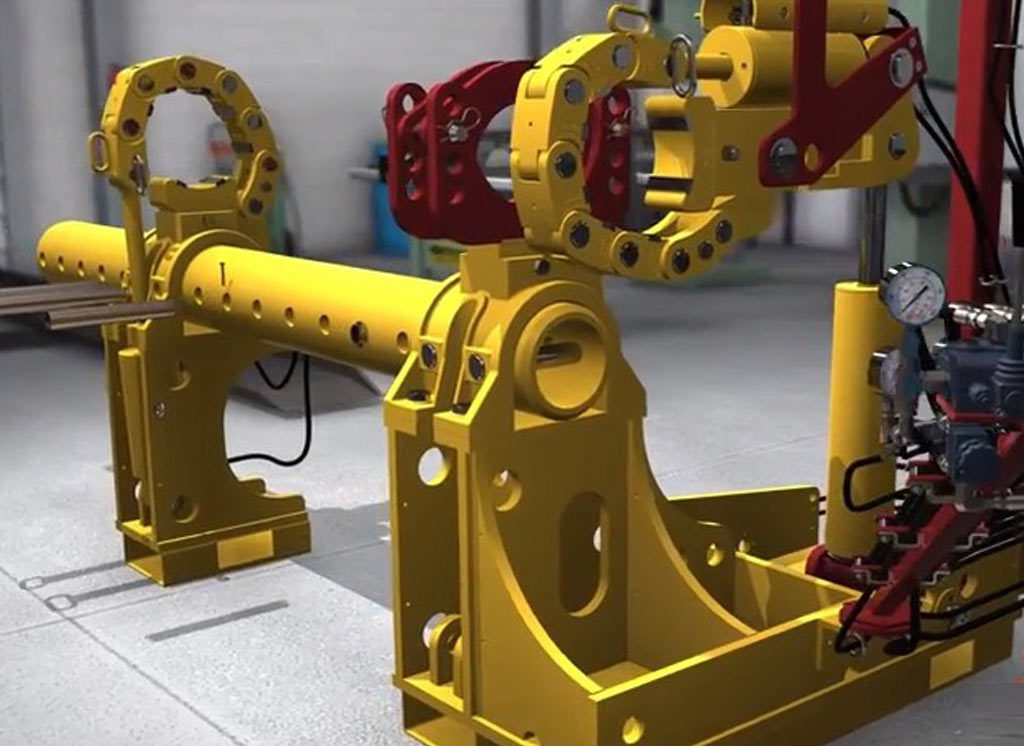

Силовой ключ для бурильных труб ZQ203-100II (Бывший силовой ключ для бурильных труб ZQ100) широко применяется для бурения скважин на нефтяных промыслах. Головка ключа применяется открытого типа, которая может свободно отводиться от бурильных труб, и обладает хорошей мобильностью. Когда применяется данный ключ для свинчивания и развинчивания резьбовых соединений, не требуется машинный ключ, якорный канат (или цепь). Данный ключ является одноблочной конструкцией ключа для свинчивания резьбовых соединений и ключа крутящего момента.

После первого промышленного испытания в 1973 году данный ключ подвергался модификаций несколько раз. В 1980 году проводилась огромная модификация исходной конструкции, апробирование и типизация. Бурильщики очень довольны новой конструкцией ключа, его тонкой обработкой, безопасностью работы, облегчением физического труда, управляемостью крутящего момента для свинчивания резьбовых соединений и повышенной скоростью свинчивания и развинчивания резьбовых соединений. Поэтому данный ключ применяется особенно для бурения скважин с многократной спускоподъёмной операцией и длительным периодом.

Данный ключ характеризуется следующими особенностями:

1. На данном ключе только гидравлический мотор применяет гидравлическую энергию, а остальные приспособления применяют пневматическую энергию, что значительно упрощает гидравлическую систему.

2. Объединение верхнего и нижнего ключа позволяет ликвидировать возможность искривления бурильных труб при большом крутящем моменте, и предотвращать буксование их в клиньях.

3. На данном ключе применяется проект лёгкого, ловкого, плавания головки ключа, что значительно упрощает процесс его установки (на вышке установить один блок, на одном конце стального каната подвешен силовой ключ, другой конец применяется для регулирования высоты нахождения ключа).

4. Механизм автоматической зацентровки и захвата обеспечивает надёжный захват новых и старых замков.

5. Передвижение ключа осуществляется с помощью пневматического цилиндра, и не требуют толкать и притягивать от человека.

6. Большое удобство при восстановлении и совпадении вырезов ключей, быстрота и надёжность преобразования рабочих состояний из свинчивания в развинчивание.

7. Возможность управления крутящего момента и скорости и возможность создания максимального крутящего момента и скорости при прямом или обратном направлении вращения.

8. Захват замка верхним и нижним ключом осуществляется соответственно с помощью тормозной ленты и цилиндра захвата, конструкция очень простая.

9. При большом крутящем моменте деформация головки ключа ограничивается с помощью створки.

10. На данном ключе была снабжена гидравлическая подъёмная установка, с помощью которой могут очень удобно осуществлять наладку высоты нахождения ключа.

ОГЛАВЛЕНИЕ

- ХАРАКТЕРИСТИКИ СИЛОВОГО КЛЮЧА ДЛЯ БУРИЛЬНЫХ ТРУБ

- ПРЕДЕЛ РАБОТЫ СИЛОВОГО КЛЮЧА ДЛЯ БУРИЛЬНЫХ ТРУБ

- КОНСТРУКЦИЯ ОСНОВНЫХ УЗЛОВ СИЛОВОГО КЛЮЧА ДЛЯ БУРИЛЬНЫХ ТРУБ

- МОНТАЖ И ОПРОБОВАНИЕ СИЛОВОГО КЛЮЧА ДЛЯ БУРИЛЬНЫХ ТРУБ

- РЕГУЛИРОВАНИЕ КРУТЯЩЕГО МОМЕНТА И СКОРОСТИ ВРАЩЕНИЯ ГОЛОВКИ КЛЮЧА

- ПРАВИЛА ЭКСПЛУАТАЦИИ

- ОБСЛУЖИВАНИЕ И УХОД СИЛОВОГО КЛЮЧА ДЛЯ БУРИЛЬНЫХ ТРУБ

- ОПРЕДЕЛЕНИЕ И УСТРАНЕНИЕ ОБЫЧНЫХ НЕИСПРАВНОСТЕЙ

- НЕКОТОРЫЕ ОБЪЯСНЕНИЯ

- ВЫБОР ГИДРАВЛИЧЕСКОГО МАСЛА

1. ХАРАКТЕРИСТИКИ СИЛОВОГО КЛЮЧА ДЛЯ БУРИЛЬНЫХ ТРУБ

1.1. Гидравлическая система

Номинальный расход 114L/min

Максимальное рабочее давление 16MРa

Мощность электродвигателя при электроприводе 37kW

1.2. Пневматическая система

Рабочее давление 0.5—1MРa

1.3. Скорость головки ключа при разном расходе (табл. 1)

Таблица 1 Скорость головки ключа при разном расходе

| Расход | Скорость головки ключа число об/мин | |

| L/min | При высокой скорости | При низкой скорости |

| 114 | 40 | 2.7 |

| 100 | 35.1 | 2.4 |

| 90 | 31.6 | 2.1 |

| 80 | 28 | 1.9 |

| 70 | 24.5 | 1.7 |

| 60 | 21 | 1.4 |

1.4.Крутящий момент головки ключа при разном давлении (табл.2)

1.4.1.Тормозной крутящий момент тормозной ленты головки ключа составляет 1000 N•m ( влияние данного крутящего момента уже было учтено в табл. 2).

1.4.2. Вращающая инерция приводит к повышению крутящего момента при свинчивании (развинчивании) резьбовых соединений, а трение приводит к снижению крутящего момента при свинчивании (развинчивании) резьбовых соединений. Для упрощения расчёта, данные в таблице 2, полученные в результате взаимной компенсации этих двух крутящих моментов (на практике свинчивание может выполняться даже при номинальной, высокой скорости).

Таблица 2 Крутящий момент головки ключа при разном давлении

| Давление гидравлической системы MРa | Крутящий момент головки ключа N•m | |

| При высокой скорости | При низкой скорости | |

| 16.6 | 10000 | 100000 |

| 15.5 | 9300 | 90500 |

| 13.5 | 8500 | 81100 |

| 11.0 | 7700 | 66100 |

| 9.0 | 5700 | 53900 |

| 7.0 | 3900 | 41700 |

| 5.0 | 3070 | 29500 |

1.5. Диаметр захватываемых труб

1.5.1. Предел диаметров захватываемых труб для челюстедержателя головки ключа представляет Ф127~Ф203mm.[включаются 5 размеров: Ф203 (корпус утяжелённой бурильной трубы 8″), Ф178 (замок бурильной трубы 51/2″), Ф162(замок бурильной трубы 5″), Ф146 (замок бурильной трубы 41/2″), Ф127 (замок бурильной трубы 31/2″)].

1.5.2. Допускаемая величина износа каждого замка составляет 20mm, односторонний износ составляет 5 mm.

1.5.3. Общая длина ниппеля и муфты должна не меньше чем 420 mm.

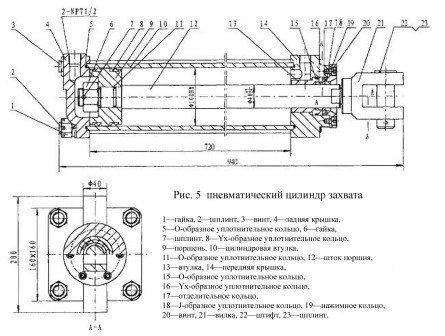

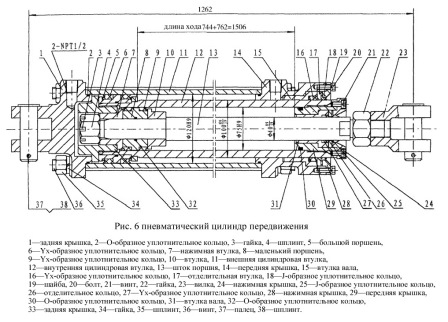

1.6. Пневматический цилиндр передвижения

Максимальная длина хода 1500 mm

Толкающее усилие 2360 N (Pгаз = 0.6 MPa)

Притягивающее усилие 1710 N (Pгаз = 0.6 MPa)

1.7. Расстояние подъёма: 0-485 mm

1.8. Габариты и вес силового ключа

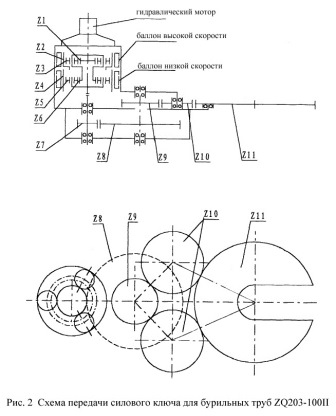

Силовой ключ: длина×ширина×высота = 1720×1000×1615 mm (включая высоту подъёмной установки)

Масляный бак: длина×ширина×высота = 1720×1060×1010 mm

Вес силового ключа 2400 kg

Общий вес силового ключа для бурильных труб(включая Масляный бак, силовой ключ) 4000 kg

2. ПРЕДЕЛ РАБОТЫ СИЛОВОГО КЛЮЧА ДЛЯ БУРИЛЬНЫХ ТРУБ

2.1. Спускоподъёмная операция

При свинчивании резьбовых соединений замков бурильных труб крутящий момент не должен превышать 100kN•m.

2.2. Развинчивание замка квадратных труб при нормальном бурении

2.3. Свинчивание и развинчивание утяжелённых бурильных труб 8″

2.4. Отвод бурильных труб

При отводе бурильных труб регулировать винт подвески, чтобы направления наклона головки ключа и маленького шурфа были едиными. Регулировать направление пневматического цилиндра (отводить его до ноги скважины с помощью пенькового или стального каната), направить головку ключа на маленький шурф. При этом можно проводить отвод бурильных труб.

2.5. Передвижение бурильных инструментов

Вследствие неисправности передаточной системы буровой установки лебёдка, ротор не может работать, бурильные инструменты не могут передвигать. Для предотвращения прихвата бурильных инструментов за счёт одсорбирования могут вынести челюсть нижнего ключа, и доставить ключ до устья скважины, напрячь хвостовик ключа канатом с двух сторон для ограничения вращения корпуса ключа. После этого по размеру бурильного инструмента заменить челюсть верхнего ключа соответственной челюстью. Захватить замок квадратной бурильной трубы или замок бурильной трубы. Открыть штифт ротора, отключить муфту ротора, вращать верхний ключ для вращения бурильных инструментов, сидящих на роторе.

Продолжительность передвижения бурильных инструментов при низкой скорости (2.7rpm) не следует быть слишком длинная (обычно около полчаса).

3. КОНСТРУКЦИЯ ГЛАВНЫХ УЗЛОВ СИЛОВОГО КЛЮЧА ДЛЯ БУРИЛЬНЫХ ТРУБ

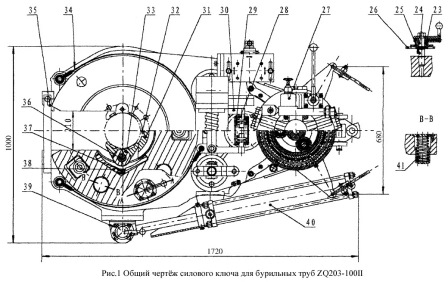

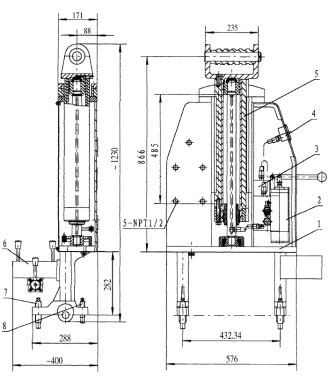

3.1. Коробка скоростей с двумя планетарными передачами

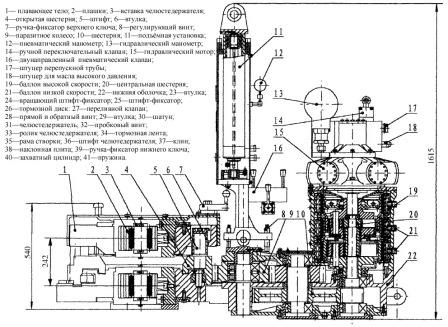

Для осуществления свинчивания резьбовых соединений с высокой скоростью, низким крутящим моментом, и осуществления крепления с низкой скоростью, высоким крутящим моментом, на данном силовом ключе применяется коробка скоростей с двумя планетарными передачами и оригинально разработанный тормозной механизм с переключением скоростей без остановки. Последние предлагали большую экономию времени (рис.1, рис.2).

Из рисунка 2 можно увидеть, что высокая скорость осуществляется таким образом: гидравлический мотор приводит сателлит Z3, находящийся на рамке, во вращение, энергия выводится от центральной шестерни Z1 при остановке зубчатого винца с внутренним зацеплением Z2 за счёт тормоза. Низкая скорость осуществляется как наоборот, гидравлический мотор приводит центральную шестерню Z6 во вращение, энергия выводится от рамки, на которой установлен сателлит Z5 при остановке зубчатого винца с внутренним зацеплением Z4 за счёт тормоза.

3.2. Редукционная установка

Смотреть рисунок 2. Выходной вал редуктора с двумя планетарными передачами одновременно является входным валом вторичной зубчатой редукционной установки. После первичной редукции (Z1→Z8) вторичная зубчатая редукционная установка(Z9→Z10→Z11) приводит открытую шестерню Z11 во вращение. Два паразитные шестерни Z10 применяются с учётом необходимости непрерывной передачи вращения Z9 до открытой шестерни Z11, то есть перехода через вырез.

3.3. Головка ключа (рис. 1)

3.3.1. Механизм захвата

Открытая шестерня передаточного механизма 4 приводит плавающее тело 1 во вращение через три штифта 5. Тормозная лента 34 всё время тормозит тормозной диск 26 с крутящим моментом около 10000N•m. Челюстедержатель 31 с челюстью соединяется с тормозным диском с помощью винтов. В начале вращения плавающего тела из-за отсутствия контакта плашек с замком тормозной диск и челюстедержатель был заторможён и не может вращаться. Однако, наклонная плита с определённым углом наклона 38 вращается вмести с плавающим телом, поэтом ролик 33 поднимается по спиральной поверхности наклонной плиты, и стремится к центру по канавке, в конце концов зажимается замок. При этом открытая шестерня непременно приводит тормозной диск на плавающем теле, челюстедержатель, челюсть и бурильную колонну во вращение, и производится операция свинчивания и развенчивания.

Нижний ключ приводит челюстедержатель во вращение внутри корпуса с помощью цилиндра захвата 40, и производится захват или освобождение нижней части замка.

3.3.2. Плавание

Вследствие того, что в процессе свинчивания резьбовых соединений относительное положение между зевами верхнего и нижнего ключа являются переменными, поэтому требуется возможность плавания верхнего ключа относительно нижнего ключа.

Смотреть рисунок 1. На данном ключе применяется проект лёгкого, и ловкого плавания головки ключа. Плавающее тело сидит на открытой шестерне через четыре пружины 41. За счёт упругости пружины обеспечивается достаточное вертикальное смещение плавающего тела. Для обеспечения крепкого захвата замка после его одностороннего изнашивания плавающее тело должно иметь возможность проводить горизонтальное смешение относительно открытой шестерни. Данное смещение обеспечивается за счёт зазоров между квадратными втулками 6 трёх штифтов 5 и прямоугольными вырезами.

3.3.3. Тормозной механизм

Для создания относительного движения между роликами и наклонной плитой (осуществления подъёма и спуска по наклонной плите) любой силовой ключ должен запроектирован с применением тормозного механизма для челюстедержателя.

Смотреть рисунок 1. Тормозной механизм состоит из двух тормозных лент, шатуна 30 и регулирующего цилиндра тормозной ленты. Кручением регулирующего цилиндра могут регулировать упругость пружины для изменения величины тормозного момента. Данный тормозной механизм может выполнять хорошую функцию удержания и удовлетворять требование эксцентрического замка.

3.3.4. Механизм восстановления

На открытом силовом ключе существуют три проблемы по восстановлению положения и совпадению вырезов, включая совпадение плавающего тела с корпусом, совпадение челюстедержателя верхнего ключа с плавающим телом и совпадение челюстедержателя нижнего ключа с корпусом.

После примерного совпадения при высокой скорости производить точное совпадение при низкой скорости. Таким образом производить совпадение плавающего тела с корпусом.

Совпадение челюстедержателя верхнего ключа с плавающим телом и совпадение челюстедержателя нижнего ключа с корпусом полно аналогичное. Смотреть повёрнутое сечение А-А в рисунке 1. Штифт 25 установлен на плавающем теле. Серповидный вращающий штифт-фиксатор 24, соединённый с ручкой-фиксатором 7, установлен на втулке тормозного диска 23. Очевидно, плавающее тело, положение которого показано в рисунке, может совершать относительное движение в правом направлении относительно тормозного диска, т.е. вращаться по противоположному направлению часовой стрелки (положение для развинчивания). Если обратно поворачивать ручку-фиксатор на 180° плавающее тело может совершать относительное движение в левом направлении относительно тормозного диска, т.е. вращаться по направлению часовой стрелки (положение для свинчивания). Когда поворачивать плавающее тело до такого места, на котором возникает столкновение штифта-фиксатора 24 с серповидным вращающим штифтом-фиксатором. При этом тормозной диск совпадает с плавающим телом.

Для удобства в наблюдении при монтаже ручка-фиксатор верхнего ключа должна быть направлена по рабочему вращающему направлению при свинчивании резьбовых соединений (или развинчивании). Направления ручки-фиксатора нижнего и верхнего ключа должны быть единые.

Штифт-фиксатор механизма для восстановления нижнего ключа установлен на диске-поводке и закреплён гайкой, остальные детали установлены на подставке нижней оболочки.

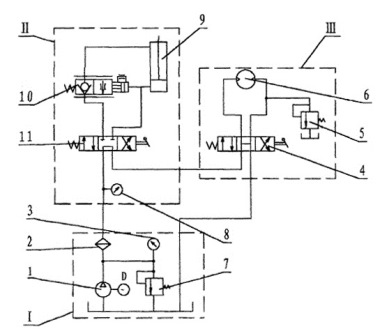

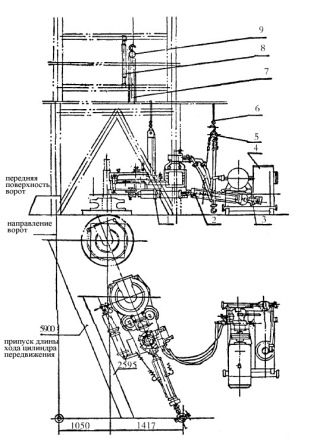

3.4. Пневматическая контрольная система

Как показано в рисунке 3, что сжатый воздух самой буровой установки применяется за источник питания воздуха. Во избежание влияния дистанционного пневматического трубопровода для перекачки воздуха на расход, на данном ключе внутренняя полость подъёмной установки пользуется для хранения сжатого воздуха, поэтому внутренняя полость подъёмной установки представляет собою воздушный баллон 6 на пневматическом трубопроводе.

Для упрощения трубопровода, уменьшения размеров контрольного поста три переключательных клапана изготовляются из двунаправленного клапана QF501B. После снятия исходного корпуса клапана остающиеся узлы этих трёх клапанов QF501B монтируются на единственной панели. Три переключательных клапана 7, 8, 9 соответственно управляют баллон 1 для высокой скорости и баллон 2 для низкой скорости, цилиндр передвижения 4 и цилиндр нижнего ключа для захвата 5.

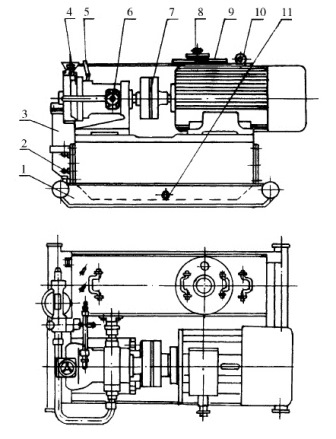

3.5. Гидравлическая система

Смотреть рисунок 4. Масло высокого давления выходит из плунжерного насоса 1 гидроэнергетической станции через фильтр 2, и поступает в ручной переключательный клапан типа М 11 на подъёмной установке через масляный вход. Выход для возврата соединяется с масляный вход ручного переключательного клапана типа Н 4 (т. е. Последовательно соединяется подъёмный цилиндр с масляный трубопровод ключа). Труба для отвода масла и выход для отвода масла из мотора ключа через тройник соединяются с масляный бак возврата.

Для ограничения максимального давления системы на энергетической станции частично установлен систематический переливной клапан 7.

Чтобы система находилась в состоянии низкого давления, на гидравлической системе ключа установлен переливной клапан 5 для свинчивания. Обычно давление для свинчивания примерно настроено до 10MРa (при высокой скорости), это давление уже было настроено при выпуске с завода.

От антивибрационного индикатора давления и крутящего момента можно вычитать давление при свинчивании, После этого найти рабочий крутящий момент (таблица 2) Для очистки гидравлическое масло от примесей на выходе масляного насоса установлен фильтр 2. Гидравлическое масло через фильтр поступает в подъёмный цилиндр 9 и масляный мотор ключа 6. После определенного времени следует вовремя очистить или заменять сердцевину фильтра новой, чтобы продолжалось его использование. На системе установлены три панели клапана. На панели клапана масляного насоса (выход фильтра) установлен систематический переливной клапан 7. На панели клапана гидравлического мотора установлен переливной клапан для свинчивания 5, ручной переключательный клапан типа Н 4 и индикатор давления и крутящего момента 8. На панели клапана подъёмной установки установлен балансирующий клапан 10 и ручной переключательный клапан типа М 11.

3.6. Подъёмная установка

Смотреть рисунок 8. Подъёмная установка состоит из подъёмного цилиндра 5, балансирующего клапана 3, ручного переключательного клапана 2, подставки воздушного баллона 1. Подъёмный цилиндр установлен внутри подставки воздушного баллона, и его положение было ограничено ограничительными полосами для предотвращения поворота подъёмного цилиндра. Подставка воздушного баллона соединена с нажимной крышкой с серьгой на торце вала для паразитной шестерни ключа. Подъёмный цилиндр может совершать спускоподъёмное движение и запирается на любом месте. Одна сторона подставки воздушного баллона служит для установки самого воздушного баллона. На другой стороне установлены гидравлические элементы и манометр.

Для подъёмного цилиндра подъёмной установки и ключа применяется единый источник снабжения воздуха. Применяется гидравлическая контрольная система с совместным применением ручного переключательного клапана и балансирующего клапана, чтобы подъёмный цилиндр могли свободно и уравновешенно совершать спускоподъёмное движение, и запирается на любом месте в приделах длины хода подъёмного цилиндра, следовательно, осуществляется роль тонкого регулирования высоты подвеса ключа, что предлагает удобство в процессе свинчивания и развенчивания,

1— баллон высокой скорости, 2—баллон низкой скорости, 3—клапан-разрядник, 4—цилиндр передвижения, 5—цилиндр захвата, 6—воздушный баллон, 7—переключательный клапан высокой и низкой скорости, 8—переключательный клапан цилиндра передвижения, 9—переключательный клапан цилиндра захвата, 10—панель пневматического клапана, 11—пневматический манометр.

Рис. 3 Схема системы пневматического управления силовым ключом

1— плунжерный насос, 2—фильтр, 3—манометр, 4— ключа, 7—переливной клапан системы, 8—индикатор давления и крутящего момента, 9—подъёмный цилиндр, 10—балансирующий клапан, 11—ручной переключательный клапан типа М.ручной переключательный клапан типа Н, 5—переливной клапан для свинчивания, 6—мотор

Рис. 4 Принципиальная схема гидравлической системы

1—масляный бак, 2—теплообменник, 3—фильтр, 4—плунжерный насос, 5—выпускная масляная труба, 6—штуцер высокого давления, 7—муфта 8—штуцер трубы возврата, 9—фильтр для заправки и возврата, 10—электродвигатель, 11—выпускное отверстие

Рис. 7 Гидроэнергетическая станция

1—подставка воздушного баллона, 2—ручной переключательный клапан, 3—балансирующий клапан, 4—манометр, 5—подъёмный гидравлический цилиндр, 6—панель пневматического клапана, 7—регулирующий винт М24, 8—регулирующий винт М20.

Рис. 8 Внешний вид гидравлической подъёмной установки

4. МОНТАЖ И ОПРОБОВАНИЕ СИЛОВОГО КЛЮЧА ДЛЯ БУРИЛЬНЫХ ТРУБ

4.1. Монтаж гидравлической системы

4.1.1. Масляный насос

При электрическом приводе следует обратить внимание на монтаж электричества.

4.1.2. Трубопровод

При монтаже следует обратить внимание на чистоту трубопровода, и предотвратить разрушение от сталкивания четырёх труб (масляная труба высокого давления, масляная труба низкого давления, выпускная масляная труба гидравлического мотора, пневматическая труба), соединенных с ключом.

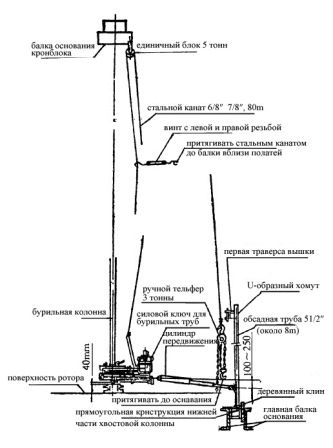

4.2.Монтаж ключа на буровой установке Дацин 1-130 (рис.9)

4.2.1. Установить единичный блок на главной балке нижней части кронблока.

4.2.2. Вдёргивать стальной канат 5/8″~3/4″через блок. Один конец прикрепить к винту подвески силового ключа для бурильных труб, другой конец, вдернутый через блок грузоподъёмностью 5 тонн, закрепляется на крюке ручного тельфера 3 тонны. Ручной тельфер устанавливается на главной балке основания с помощью стального каната. Высота ключа определяется по требованию на 40mm от элеватора.

4.2.3. Монтаж хвостовой колонны (обсадная труба 51/2″)

Хвостовая колонна устанавливается на основании скважины. Для предотвращения ослабления и поворота нижнюю часть хвостовой колонны могут сварить в виде квадрата для её закрепления с помощью деревянного клина или другим методом. Верхняя часть хвостовой колонны прикрепляется хомутом к вышке. При монтаже следует обратить внимание на то, что устье скважины, ключ и хвостовая колонна должны находиться на одной линии.

4.2.4. Головная часть цилиндра передвижения соединяться с ключом. Вилка штока поршня через кардан соединяется с хвостовой колонной. Примечание: один торец цилиндра передвижения вблизи хвостовой колонны должен ниже другого торца вблизи ключа на 100~250mm.

4.2.5. Для далёкого автоматического отвода ключа от устья скважины (при отсутствии сжатого воздуха), могут установить винт с левой и правой резьбой для притягивания ключа назад.

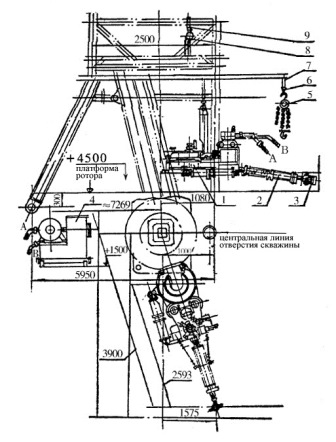

4.3. Монтаж ключа на Румынской буровой установке для бурения скважины глубиной 6000 m (рис.10)

На Румынской буровой установке для бурения скважины глубиной 6000 m имеется буровой пол с большой площадью, и применяется А-образная вышка. Ключ может устанавливаться вблизи вала катушки. На основании приварится короткая хвостовая втулка вместо оригинальной колонны. Цилиндр передвижения могут установить на хвостовой части ключа. Разница высоты между стороной соединения хвостовой втулки с цилиндром передвижения и стороной соединения ключа с цилиндром передвижения составляет 100~200 mm.

4.4. Монтаж ключа на буровой установке ZJ45 (рис. 11)

4.5. Наладка ключа на горизонтальность

Наладка ключа на горизонтальность представляет собою один из важных проблем. Не горизонтальное расположение ключа не только приводит к буксованию, но и приводит к нарушению ключа.

После соединения трубопровода соединить цилиндр передвижения с хвостовиком ключа, включать воздух для предоставления ключа до устья скважины (на устье скважины должно иметь бурильную трубу для наладки), регулировать высоту нахождения ключа для держания определённого расстояния (40mm) между нижней поверхностью ключа и верхней поверхностью элеватора. После входа выреза ключа в бурильную трубу можно стоять впереди головки ключа и осматривать его горизонтальность по направлению с левой стороны до правой стороны. Если ключ не горизонтально подвешен, то следует наладить его до горизонтального положения через кручение винта подъёмной установки и изменение левого и правого места для стального подъёмного каната. После наладки ключа на горизонтальность с левой стороны до правой стороны следует осматривать два пробковых винта (рис. 1 № детали 32) верхнего и нижнего ключа, они соответственно прилегают ли к ниппелю и муфте? Если один из них не прилегает, то означает, что ключ подвешен не горизонтально, и следует регулировать головку ключа через регулирующий винт (рис. 1 № детали 8), чтобы две пробковых винта верхнего и нижнего ключа соответственно прилегали к ниппелю и муфте. В общем случае, когда верхняя поверхность головки ключа и поверхность ротора были параллельны, то считают подвеска ключа годная.

4.6. Опробование

4.6.1. После соединения пневматического трубопровода управлять пневматический клапан для высокой и низкой скорости, пневматический клапан захвата нижнего ключа и пневматический клапан передвижения, и осматривать: ловко ли они работает, и существует ли утечка воздуха?

4.6.2. Проводить холостое вращение 1~2 минуты при низкой скорости. Давление при холостом вращении не больше 2.5 МРа.

4.6.3. Проводить холостое вращение 1~2 минуты при высокой скорости. Давление при холостом вращении не больше 5 МРа.

4.6.4. Опробовать прямое и обратное вращение мотора, и опробовать механизм восстановления ключа.

4.6.5. Предоставить ключ до устья скважины, и захватить замок нижним ключом.

Испытать давление свинчивания и развенчивания при высокой скорости (низкая скорость не применяется для предотвращения разрушения замка), и настроить давление свинчивания и развенчивания (давление свинчивания регулируется переливным клапаном свинчивания, давление разсвинчивания регулируется общим переливным клапаном) в соответствии с требованием данной скважины.

Рис. 9 Монтаж ключа на буровой установке Дацин 1-130

1—ключ, 2—цилиндр передвижения, 3—подставка для цилиндра передвижения, 4—передаточная установка гидравлической системы, 5—ручной тельфер (3тонны), 6—хомут для стального каната Y5-15, 7—стальной канат 5/8″или 3/4″, 8—опорная балка вышки, 9—блок 5 тонн.

Рис. 10 Схема монтажа Румынской буровой установки для бурения скважины глубиной 6000 m

1—ключ, 2—пневматический цилиндр передвижения, 3—подставка пневматического цилиндра передвижения, 4—установка гидравлической системы, 5—ручной тельфер типа SH( 3 тонны), 6—хомут стального каната Y5-15, 7—стальной канат (5/8″или 3/4″), 8—блок 5тонн, 9—стальной канат(5/8″или 3/4″).

Рис. 11 Монтаж ключа на буровой установки ZJ45

5. РЕГУЛИРОВАНИЕ КРУТЯЩЕГО МОМЕНТА И СКОРОСТИ ВРАЩЕНИЯ ГОЛОВКИ КЛЮЧА

5.1. Скорость вращения головки ключа

Скорость вращения головки ключа прямо пропорциональна количеству масла снабжения. При выпуске с завода скорость вращения головки ключа уже была настроена.

5.2. Крутящий момент головки ключа

Крутящий момент головки ключа прямо пропорционален гидравлическому давлению. Метод регулирования заключается в следующем:

1) предоставить ключ до устья скважины;

2) управлять операцией захвата замка при высокой скорости;

3) свинчивать до остановки вращения ключа;

4) закрывать переливной клапан свинчивания на ключе;

5) регулировать переливной клапан свинчивания масляного бака до установленного давления (т.е. до установленного крутящего момента), после этого снова открывать переливной клапан свинчивания до установленного давления (т.е. до установленного крутящего момента свинчивания).

(примечание: ни в ком случае не допускается регулирование давления при низкой скорости потому, что при низкой скорости получается слишком большой крутящий момент, который разрушит замок.)

6. ПРАВИЛА ЭКСПЛУАТАЦИИ

6.1.Открывать клапан на пневматическом трубопроводе между буровой установке и ключом (если возможно, этот клапан следует установить на посту бурильщика).

6.2. Пуская электродвигатель, приводить масляный насос в холостое вращение. При этом давление на манометре системы не должно превышать 1.52 МPа, что считается нормальным.

6.3. После проверки и утверждения совпадения размеров челюстей с размерами замка бурильных труб соответственно повернуть две ручки-фиксатора(№ 4, 39 в рис. 1) до соответственного места по свинчиванию или развинчиванияю.

6.4. Управляя двунаправленный пневматический клапан цилиндра передвижения, плавно предоставить ключ до устья скважины. При этом категорически запрещается включение пневматического клапана один раз до конца, что приводит к быстрому передвижению ключа к скважине и возникновению удара. Если высота нахождения ключа не была подходящей, могут управлять ручку ручного пневматического клапана подъёмной установки. Протяжение и сокращение штока поршня подъёмного цилиндра соответственно приводит к спуску и подъёму ключа. Отпускать ручку, ручной переключательный клапан автоматически возвращается к оригинальному месту, подъёмный цилиндр останавливается и запирается, ключ держится на месте без передвижения.

Примечание: При работе головки силового ключа для бурильных труб управление ручного переключательного клапана подъёмной установки запрещается.

6.5. При доставке ключа до устья скважины и после входа бурильной трубы в ключ через вырез осматривать верхний и нижний пробковый винт головки ключа, они соответственно прилегают ли к ниппелю и муфте? После этого управлять двунаправленный пневматический клапан цилиндра захвата, чтобы нижний ключ захватил замок. Переключать двунаправленный пневматический клапан до нулевого места, и отпустить воздух.

6.6. В соответствии с требованием свинчивания и развенчивания переключать двунаправленный пневматический клапан высокой и низкой скорости до соответственного места, можно переключить скорости без остановки при эксплуатации.

6.7. Прямое и обратное вращение мотора осуществляется через ручной переключательный клапан типа Н. В соответствии с требованием свинчивания и развенчивания изменить положение ручки.

6.8. Восстановление представляет собою процесс взаимного совпадения вырезов головок ключа. После выполнения одного свинчивания или развенчивания резьбовых соединений необходимо управлять ручным переключательным клапаном типа Н, чтобы головка ключа вращалась по направлению против рабочего состояния.

Восстановление можно осуществляться методом переключения высокой и низкой скорости через управление двунаправленным пневматическим клапаном по расстоянию между вырезами. Во время восстановления при высокой скорости следует по возможности реже использовать ручной переключательный клапан типа Н, а следует квалифицированно использовать двунаправленный клапан для снижения инерционного удара.

6.9. При развинчивании когда ниппель полностью отвинчивается из муфты (т.е. обратное вращение бурильного инструмента на пять с половиной оборотов, или был слышен звук падения бурильного инструмента после отвинчивания), можно сейчас вращать двунаправленный пневматический клапан по направлению свинчивания и восстановить. После освобождения бурильного инструмента верхним ключом и до взаимного совпадения вырезов допускается подъём свечи при остановке. После подъёма свечи продолжается восстановление, что даёт экономию времени.

6.10. До полного отвинчивания ниппеля из муфты запрещается подъём для предотвращения расцепления и осаживания бурильных инструментов. До освобождения бурильных инструментов от верхнего ключа не допускается подъём бурильных инструментов для предотвращения разрушения ключа.

6.11. Управлять двунаправленным пневматическим клапан цилиндра захвата до места против рабочего места, чтобы нижний ключ восстановился в нулевом положении и совершил совпадение вырезов.

6.12. Управлять двунаправленным пневматическим клапаном цилиндра передвижения, чтобы ключ плавно отошёл от устья скважины.

6.13. После выполнения всех спускоподъёмных операций восстановить все гидравлические и пневматические клапаны до нулевого места, повернуть обратный клапан до места выключения, и остановить насос. Выключить пневматический клапан для снабжения воздуха от буровой установки, и отключить пневматический трубопровод.

6.14. При переселении следует закрыть все штуцеры гидравлического и пневматического трубопровода для предотвращения попадания грязи в трубопроводе.

6.15. Положения ручки-фиксатора верхнего и нижнего ключа(№ 4, 39 на рис. 1) определяются в соответствии с требованием свинчивания и развенчивания. Управление переключениемм положения ручки допускается только после взаимного совпадения вырезов головки ключа, иначе механизм откажет работать.

6.16. Пословица управления:

Ключ предоставить непременно до конца;

После захвата замка нижним ключом, крутить голова;

После свинчивания и развинчивания, совпасть вырезы;

После освобождения нижней головки, ключ отводится.

7. ОБСЛУЖИВАНИЕ И УХОД СИЛОВОГО КЛЮЧА ДЛЯ БУРИЛЬНЫХ ТРУБ

7.1.Создание ответственности рабочих постов

7.2.Фильтр гидравлической системы следует вовремя очистить в соответствии с эксплуатационным состоянием. Следует вовремя очистить сердцевину фильтра для предотвращения её засорения грязью, что влияет нормальную работу.

7.3.Следует заменять гидравлическое масло (или осаждение) через месяц после эксплуатации нового ключа. После этого следует заменять гидравлическое масло один раз в течение каждого полгода. В процессе эксплуатации уровень масла в масляном баке не допускается ниже нижнего предела уровнемера. Если уровень масла ниже нижнего предела, то следует дополнять в любое время. При заправке масляный бак следует предотвратить попадание примесей в масляном баке.

7.4.После каждой спускоподъёмной операции голову ключа следует очистить чистой водой. После этого летом продуть его сжатым воздухом, зимой продуть его паром для её сушки. После очистки наклонную плиту (№ 38 рис. 1) следует обмазывать тонким слоем густой смазки. Требуется чистота наклонной плиты и ловкое вращение роликов и палец.

7.5.Заменить машинное масло в коробке передача и серо-молибденовое масло в коробке скоростей один раз после выполнения бурения трёх скважин (глубиной 3000m).

7.6.Уход подшипников гидравлической и трансмиссионной системы аналогичен с уходом подшипников компрессора.

7.7.Цилиндр передвижения, цилиндр захвата следует очистить чистой водой после выполнения каждой спускоподъёмной операции. Шток поршня следует смазывать слоем густой смазки после очистки и сушки. Выступающая часть полностью принимается в цилиндре.

7.8.Панель пневматического клапана следует заправить чистым машинным маслом 50 миллилитров для смазки всех элементов пневматического трубопровода и для предотвращения коррозии.

7.9.Остальные штуцеры смазываются густой смазкой, указаные в следующей таблице.

| Место | Кол. штуцера для смазки | Период |

| Шлицевой вал | 1 | Заправлять густой смазкой один раз перед каждой спускоподъёмной операцией |

| Подставка цилиндра захвата | 2 | Заправлять густой смазкой один раз перед каждой спускоподъёмной операцией |

| Головка вала паразитной шестерни | 2 | Заправлять густой смазкой один раз перед каждой спускоподъёмной операцией |

| 14 роликов | 14 | Заправлять густой смазкой один раз перед каждой спускоподъёмной операцией |

8. ОПРЕДЕЛЕНИЕ И УСТРАНЕНИЕ ОБЫЧНЫХ НЕИСПРАВНОСТЕЙ

| Неисправности | Причины возникновения неисправности | Мероприятия устранения |

| Буксование верхнего или нижнего ключа при свинчивании и развинчивании | (1) Длительная работа плашек, изнашивание, затупление (2) Канавки плашки были засорёны грязью (3) Неправильная термообработка, плашки слишком хрупкие или мягкие, бурильная труба не захватывается (4) Большая тормозная лента настроена слишком свободно, челюсть верхнего ключа не лезет по наклонной плите (5) Тормозной диск загрязнен, и скользит по тормозной ленте (6) Ключ не настроен горизонтально (7)не предоставлен ключ до места (8)Утечь на цилиндре пневматическом для захвата или на другом месте пневматического трубопровода, что приводит к снижению давления ниже 0.5 МРа (9) Ключ не чистый, внутри подставки челюстедержателя наличие много масляных грязей, получается ни качение, а скольжение роликов по наклонной плите (10) При замене челюсти не вовремя заменили пробковой винт (11) Замок бурильных труб сильно изношен, и не захватывается челюстью (12) Направления ручки-фиксатора верхнего инижнего ключа не единые (13) Не взаимно совпали вырезы, переключение ручки-фиксатора верхнего и нижнего ключа не даёт ответа (14) Сначала захватить бурильную трубу, затем переключить ручку-фиксатор |

(1) заменить плашки новыми (2) очистить от грязи стальной щёткой (3) заменить плашки новыми (4) Докрутится регулирующий цилиндр тормозной ленты, или заменить пружину в цилиндре (5) очистить ленту тормозного диска, и обмазать её гарпиусом (6) Наладить ключ по горизонтальности (7) После предоставления ключа до места захватить бурильную трубу (8) Закрепить прямоугольный штуцер, через голову цилиндра или 19 маленьких отверстий проверить состояние уплотнения цилиндра захвата, заменять уплотнительное кольцо (9) Очистить Челюсте-держатель, челюсть, ролики, и обмазать наклонную плиту слоем густого масла (10) Заменить пробковый винт подходящим (11) Заменить челюсть с меншим диаметром (12)По требованию свинчивания и развенчивания направления ручки-фиксатора верхнего и нижнего ключа следует применять в соответствии с табличкой, и должны быть едиными (13) Переключение направления ручки-фиксатора может осуществляться, когда верхний и нижний вырез взаимно совпали, иначе переключение не получается (14) При переключении направления ручек-фиксаторов, необходимо тщательно осмотреть, находился ли штифт-фиксатор диска-поводка в полукруглом кольце вращающего штифта, если это не так было, то следует снова начинать процесс управления, отводить пневматический цилиндр захвата до оригинального места, и снова переключить ручки-фиксаторы. |

| Работает высокая скорость, а низкая скорость не работает, или работает низкая скорость, а высокая скорость не работает | (1) Утечка на пневматическом трубопроводе (2) Скользящий диск двунаправленного клапана загрязнен или изношен, что приводит к утечке клапана (3) Утечка на шиннопневматической муфте, или значительно изношены фрикционные пластинки (4) Утечка на клапане-разряднике |

(1)Заменить пневматический трубопровод (2) Снять, разобрать и очистить пневматический клапан с утечкой, доводить скользящий диск, или заменить клапан новым (3) Заменить баллон шиннопневматической муфты или фрикционные пластинки (4)заменить клапан-разрядник |

| Переключение скоростей не быстрое | (1)Засорение клапана-разрядника (2)Зазор между шиннопневматической муфтой и зубчатым винцом с внутренним зацеплением слишком маленький, и они не могут разделяться |

(1) Очистить или заменить клапан-разрядник (2) Наладить Зазор между шиннопнев-матической муфтой и зубчатым винцом с внутренним зацеплением (возникает при новой сборке) |

| Давление при высокой скорости не достигается | Давление переливного клапана для свинчивания не было настроено до установленного | Наладить переливный клапан для свинчивания(по направлению увеличения давления) |

| Давление при низкой скорости не достигается, и не развинчиваются резьбовые соединения | (1)Фрикционные пластинки изношены, зубчатый венец с внутренним зацеплением не захватывается, и возникает буксование (2) Неисправность гидравлической системы а) Уровень масла в масляном баке слишком низкий б) Вязкость масла слишком высокая в) Обрыв масляного трубопровода г) Утечка штуцера масляного трубопровода д) Засорение сердцевины переливного клапана (3) Слишком свободная большая тормозная лента |

(1)Заменить Фрикционные пластинки шиннопневматической муфты (низкой скорости) (2) а) Заправка маслом до верхнего придела уровнемера при остановке б) Заменить гидравлическое масло с более подходящей вязкостью, или нагревать предварительным нагревателем в) Заменить масляный трубопровод новым г) Закрепить штуцер ключом д) Разобрать переливной клапан и очистить, усилить фильтрование масла (3) Натянуть большую тормозную ленту |

| Ключ не вращается при нормальном масляном трубопроводе | Разрушение масляного мотора | Ремонтировать масляный мотор |

| Перегрев масляного мотора или насоса | (1) слишком длинная продолжительность непрерывной работы (2) Слишком высокая или низкая вязкость гидравлического масла (3) Низкий уровень масла в масляном баке |

(1) Охладить при остановке, когда всё в порядке, снова пустить в работу (2) Заменить гидравлическое масло маслом с более подходящей вязкостью (3) Заправить, при остановке, держать достаточное количество масла в масляной бак |

| Подъёмная установка не работает | (1) Разрушение ручного переключающего клапана типа М (2) Разрушение уравно-вешивающего клапана (3) Утечка на трубо-проводе (4) Разрушение уплотни-тельных элементовподъёмного гидравлического цилиндра |

(1) Проверить, заменить ручной переключающий клапана (2)Проверить, заменить уравновешивающий клапан (3) Проверить, заменить трубопровод, штуцер (4) Разобрать гидравлический цилиндр, заменить уплотнительные элементы |

9. НЕКОТОРЫЕ ОБЪЯСНЕНИЯ

9.1. Для применения бурильных инструментов с разным размером данный ключ комплектован пятью челюстями с разным размером—8″(Ф203), 51/2″(Ф178), 5″(Ф162), 41/2″(Ф146) и 31/2″(Ф127), четырьмя роликами с разным размером—Ф80 (8″), Ф90 (51/2″), Ф100 (5″и 41/2″), Ф120 (31/2″), Для каждого размера предлагаются по четыре штуки челюсти. При выпуске с завода ключ только комплектован челюстями 51/2″(Ф162), роликами и пробковыми винтами. Челюсти, ролики и пробковые винты с остальными размерами потребители должны отдельно заказать по потребности.

9.2. Для бурильных инструментов с разными размерами данный ключ комплектован пробковыми винтами с пятью разными размерами. На каждой пробковом винте пробита маркировка. При эксплуатации прошу не перепутать.

9.3. Если плашки силового ключа для бурильных труб не могут снабжать достаточно, в таком случае вместо плашек силового ключа можно применять плашки машинного ключа типа В. Ключ с таким сочетанием допускают применять только при бурении шарошечными долотами, а не допускают применять при бурении лопастными долотами, иначе плашки челюсти подвергаются разрушению.

9.4. Из-за большого крутящего момента развинчивания при бурении не допускают применять ключ без створки в подъёмной операции, что приводит к деформации корпуса и разрушению ключа.

9.5. Максимальное давление гидравлической системы не должно превышать 16.6 МРа. При выпуске с завода переливной клапан был настроен до этого давления, не следует его трогать произвольно.

9.6. При использовании бурильных труб с обратной резьбой направление свинчивания и развенчивания будет как раз наоборот. В таком случае если требуют использовать предохранительный клапан для управления давлением свинчивания, необходимо повернуть клапан на 180° после ослабления четырёх винтов для прикрепления переливного клапана к панели клапана масляного мотора. Или не пользовать переливной клапан (выключить его) для предотвращения недостатка давления (как раз это и есть бывшее давление свинчивания), При таком давлении не развенчиваются резьбовые соединения.

9.7.Вследствие непрерывного модифицирования конструкции продукции данная инструкция может не полно соответствовать с настоящей продукцией. Просим потребителей обратить внимание при эксплуатации, и извинения.

10. ВЫБОР ГИДРАВЛИЧЕСКОГО МАСЛА

10.1. В гидравлической передаче главным показателем для выбора гидравлического масла является вязкость. Изменение вязкости гидравлического масла в эксплуатации связано с температурой работы. Поэтому температура масла в масляном баке следует обеспечить в пределах 15~17°, при необходимости следует его нагреть или охолодить.

10.2. В масле не допускаются наличие твёрдых примесей размером больше 0.05mm

10.3. гидравлическое масло следует заменить один раз в год. Однако вследствие сравнительно тяжёлых рабочих условий на промыслях следует усилить хранение для предотвращения от попадания воды и механических примесей в масле. Периодически осматривать изменение качества масла. Определить срок смены масла по изменению вязкости масла, количеству содержанию воды и примесей.

10.4. Для данного силового ключа рекомендуется применение антифрикционное масло 30#. При рабочей температуре ниже 25° с минусом, можно выбирать масло 30# для низкой температуры. При кратковременной эксплуатации можно временно применять турбинное масло с той же маркой.